Resumen:

La Molienda es importante en la industria de alimentos. La molienda es el proceso mediante el cual se reduce el tamaño de las partículas de un producto mediante la acción de fuerzas mecánicas. La molienda desempeña un papel fundamental en la producción de alimentos, ya que afecta directamente la textura, la consistencia y el sabor de los productos finales. Uno de los beneficios más evidentes de la molienda es la mejora en la textura y consistencia de los alimentos procesados. La molienda es también clave en la liberación de sabores y aromas de ciertos alimentos. Otro beneficio importante de la molienda es que aumenta la biodisponibilidad de los nutrientes presentes en los alimentos. Al moler cereales para obtener harinas, se produce una ruptura de la estructura celular, lo que facilita la absorción de los nutrientes durante la digestión. Además, algunos alimentos se enriquecen con vitaminas y minerales mediante el proceso de molienda, lo que contribuye aún más a su valor nutritivo.

En este proyecto utilizaremos como referencia la variedad llamada charapita, que tiene como principal característica su tamaño menor de entre 8 a 12 mm, para los estudios realizados no variaremos el tamaño, humedad del ají y alimentación en el molino.

- Desafíos

- Obtención de mayor (kg) de hojuela de ají de variedades pequeñas, que cumplan con la granulometría establecida.

- Aumentar la capacidad de molienda (kg/h) en menor tiempo garantizando bajo contenido de polvo de ají.

- Determinar el diseño óptimo de la tolva de ingreso, distancia de martillos de molienda y malla perforada.

2. Estudio

- Medición de piezas del Molino Fleaker, para realizar el diseño CAD en software SolidWorks.

- Calibración de distancia de martillos para obtener el tamaño adecuado de hojuela.

- Medición de ají (charapita), ingreso de variables en el software etc.

- Simulación en ANSYS Rocky, parametrización de módulos y variables de proceso, además de creación modelo de ají y su configuración.

- Identificación de resultados del ají molido, tamaño, capacidad, cuello de botella, eficiencia y velocidad.

- Propuesta de prueba real en planta, para constatar la solución obtenida en la simulación realizada.

- Resultados obtenidos, publicación de informe.

- PROCESO DE SIMULACIÓN ANSYS ROCKY.

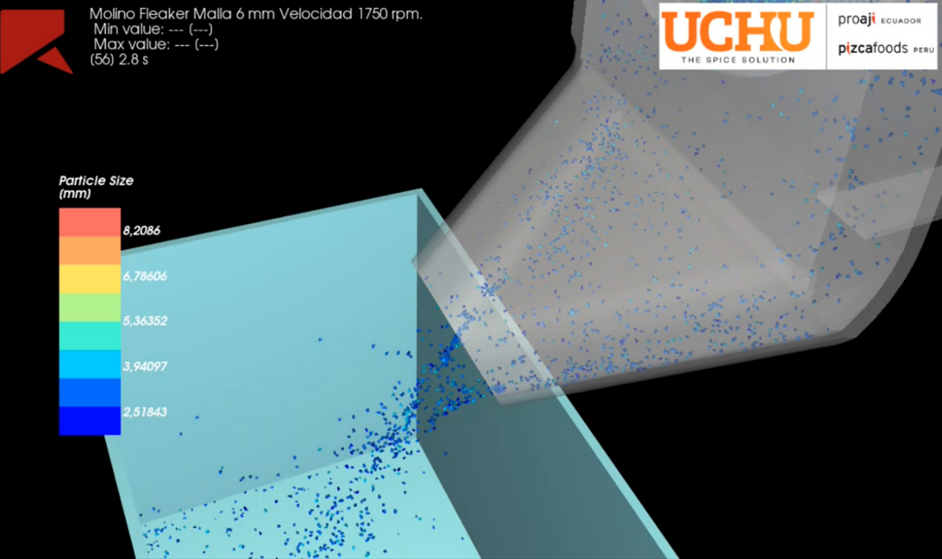

- Simulación 1. con malla 6 mm y velocidad 1750 rpm.

Imagen 4: Simulación molino utilizando malla 6mm, velocidad alta, separación etc.

Como se muestra en la imagen, el tamaño promedio de las partículas molidas es de 2.5 mm o de menor tamaño, la cual no cumple con nuestros requerimientos quedaría descartada esto debido a varios factores tales como:

Aspectos importantes

- Tamaño de la malla:

Es de 6 mm lo que da como resultado un mayor tiempo de residencia del aji, dentro del molino ocasionando que el cribado solo deje pasar partículas pequeñas, además de generar baja productividad por atascos, cuellos de botellas y tiempos más largos de trabajo.

- Diseño interno de martillos de molienda:

Se recomienda revisar el desgaste de las piezas de acero inoxidable, que impactan con las partículas de ají generando la molienda al ser la separación entre rotor y estator fija (una sola medida) hay que tener mucho cuidado en dejar que el desgaste sea mayor, esto puede ocasionar que la hojuela de ají cambie de tamaño y de esta manera no cumpla con los parámetros establecidos.

- Velocidad de Molienda:

Se pudo evidenciar que la obtención de diferentes tamaños de hojuela obtenida en el proceso de molienda también, está directamente relacionada a la velocidad de del motor. La hojuela obtenida con una velocidad alta es más pequeña y presenta alto porcentaje de polvo de ají, por otra parte, trabajando a una velocidad baja logramos obtener un tamaño de hojuela más grande y menor porcentaje de polvo de ají.

- Capacidad de alimentación:

Otra variable importante que influye en el proceso de molienda, para la obtención del tamaño adecuado hojuela es la alimentación en la entrada de la tolva a continuación detallo las problemáticas:

- Alimentación continua de ají, ocasiona que se compacte y aglomere en la entrada de la tolva generando un cuello de botella, atasco y bajo rendimiento de producción.

- El diseño de la entrada de la tolva también influye en esta aglomeración y atascos.

- La baja alimentación de la tolva ayuda a que el ají fluya al interior de la tolva, la desventaja que esto con lleva es la baja productividad.

- Humedad del ají:

El porcentaje de humedad en el ají seco, necesario previo al proceso de molienda debe ser de 4- 6 %. Un porcentaje por encima de este valor genera que la hojuela se compacte en las piezas internas del molino, por el exceso de humedad, además de que se pierde sus beneficios y afecta directamente la textura, la consistencia y el sabor de los productos finales.

2. Simulación 2. con malla 13 mm y velocidad 1750 rpm.

Aspectos importantes

- Tamaño de la malla:

En esta simulación optamos por el uso de una malla perforada # 13 mm, obteniendo como resultado un mayor tamaño de hojuela de ají, cabe señalar que el ají de menor tamaño se filtra por los agujeros de mayor tamaño, de esta manera obtenemos un producto inconforme debido a la presencia de ají entero mezclado con hojuela como producto terminado, aumentamos la productividad, pero no es viable.

- Velocidad de Molienda:

Trabajamos con 1750 rpm, evidenciamos mayor productividad del ají, mayor fluidez del producto, cero atascos. Pero existe presencia de ají entero por lo cual este proceso queda descartado.

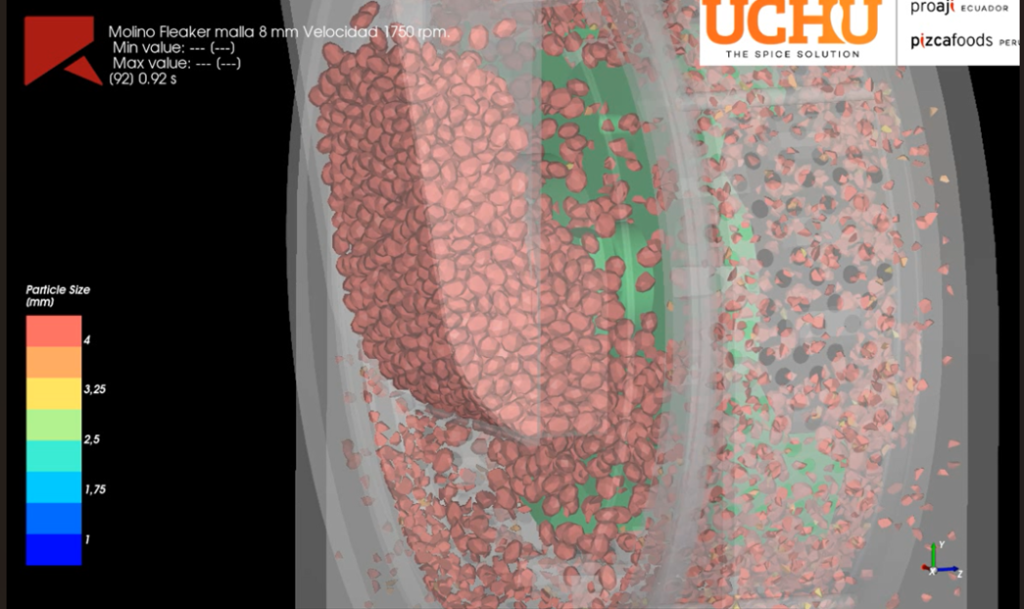

3. Simulación 3. con malla 8 mm y velocidad 1750 rpm.

Aspectos importantes

- Tamaño de la malla:

En esta simulación optamos por el uso de una malla perforada # 8 mm, obtuvimos como resultado un tamaño promedio de ≥ 5 mm de hojuela de ají, pero existe un porcentaje elevado de presencia de polvillo (kg), aun no satisface las normas establecidas para este proceso.

- Velocidad de Molienda:

El molino opera a una velocidad de 1750 rpm, evidenciamos mayor productividad del ají, mayor fluidez del producto. Pero obtuvimos un porcentaje elevado de polvillo y está fuera de los parámetros de la ficha técnica. Se recomienda realizar otra simulación.

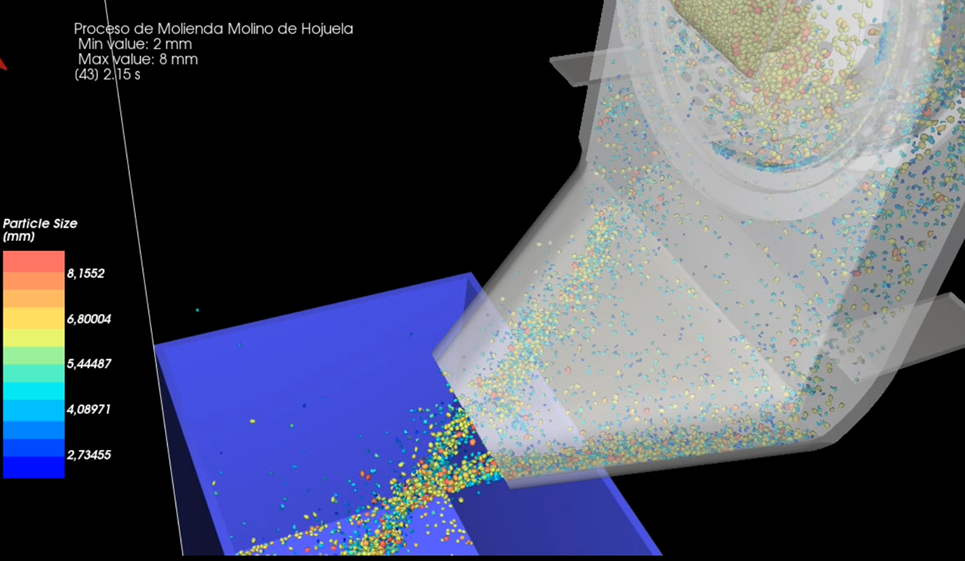

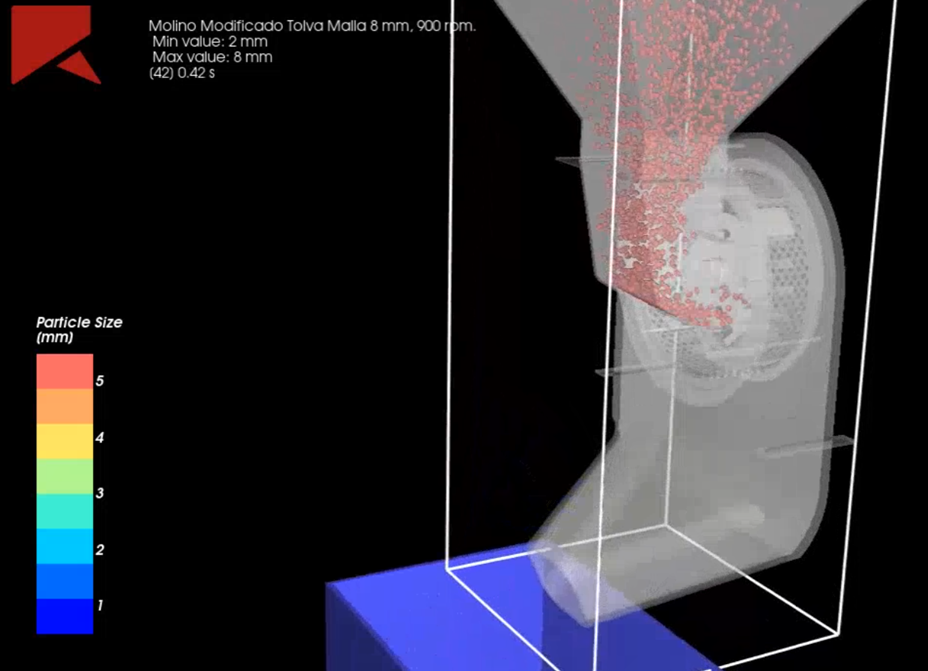

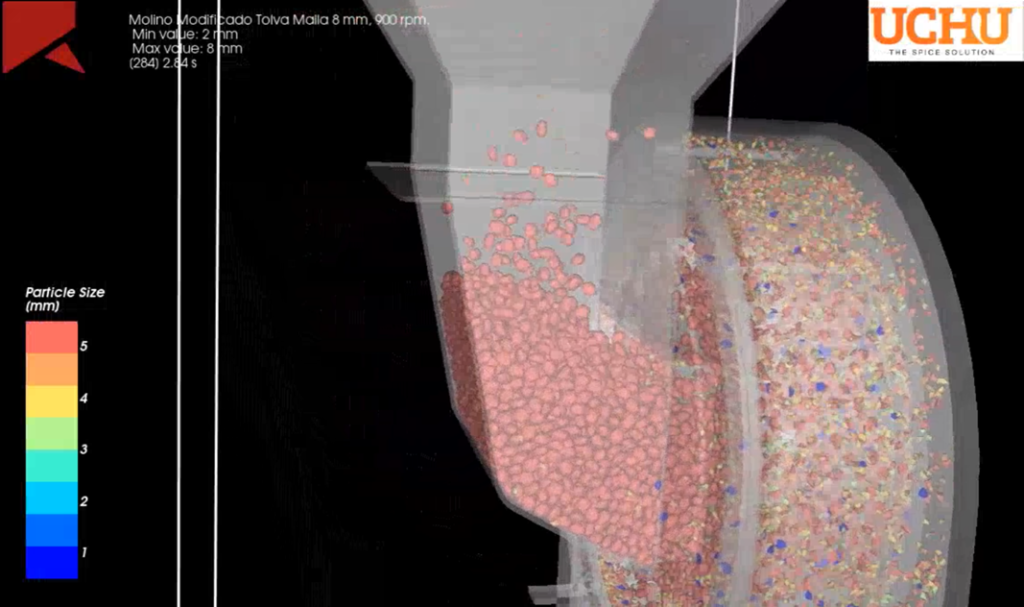

Simulación 3. con malla 8 mm, velocidad media 900 rpm.

Aspectos importantes

- Tamaño de la malla:

Finalmente logramos obtener los resultados buscados, se evidencia baja cantidad de partículas pequeñas (polvillo) menores a 2 mm, la cantidad de hojuela de mayor tamaño ≥ 5 mm es mayor, el porcentaje aceptado es el correcto. En base a la simulación optamos por el uso de una malla perforada # 8 mm, en base a la simulación se recomienda el uso de la malla #8 para variedades pequeñas de ají como charapita, pequín, wiri wiri, como conclusión esta calibración cumple las exigencias establecidas en la ficha técnica para el proceso de obtención de hojuela de ají Pb.40.

- Velocidad de Molienda:

Una velocidad media del molino ayuda a obtener hojuela más grande y uniforme proponemos el uso de una velocidad de entre 900 rpm a 700 rpm, una velocidad más baja nos puede afectar al rendimiento de productividad alargando los tiempos de producción etc. Además, proponemos mejorar el diseño de la tolva de esta manera aumentamos la productividad de molienda de hojuela de ají y compensamos la disminución de velocidad cuando usamos el molino para variedades pequeñas, también garantizamos menor porcentajes de cuellos de botella y accidentes laborales.

Logramos identificar que los parámetros que influyen en el tamaño de la hojuela de ají obtenida de la molienda son:

- Velocidad del molino.

- Separación entre martillos.

- Diseño de tolva, el diámetro de perforación de la malla.

- Dosificación, kg/h de alimentación.

- Humedad de ají debe estar dentro del rango 4 a 6 % de agua.

Con estos parámetros puedo ir calibrando las simulaciones y compararlas con las pruebas reales hasta obtener el mejor resultado.

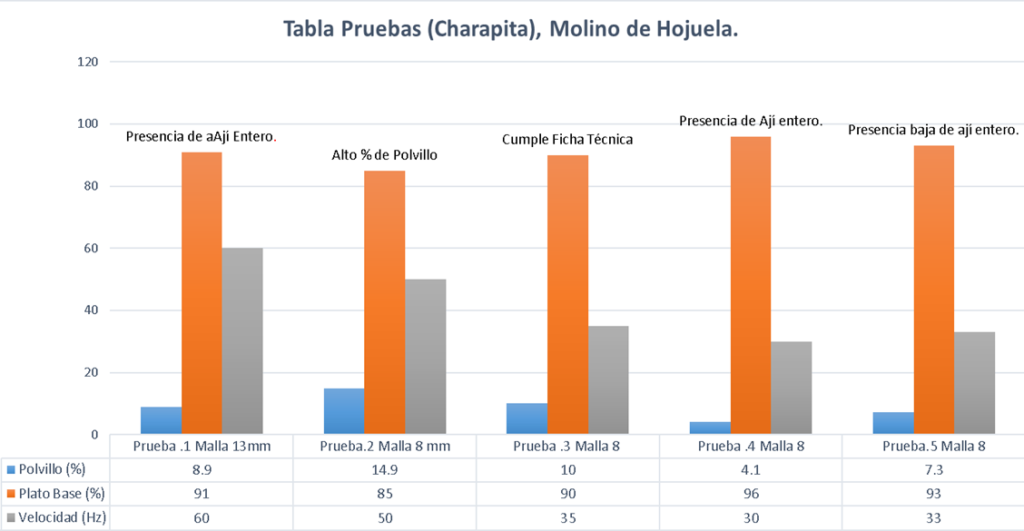

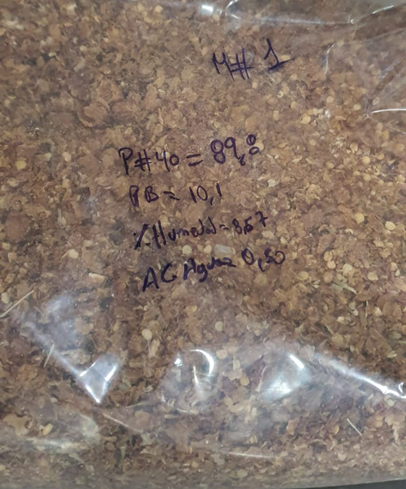

En la imagen anterior se refleja los resultados de las “5 pruebas realizadas”, para la mejor calibración del molino cumpliendo con los parámetros que nos dice en la ficha técnica, como se puede observar la prueba 3 es la mas indicada obteniendo un porcentaje de polvillo de 10%, y hojuela 90 %.

La prueba 1,3,5 aparentemente es mejor que la prueba 3, pero no es así lo que las hace no apta es el tamaño de hojuela por la variación de velocidad existe presencia de ají entero en estas tres pruebas y se necesitara realizar reproceso, con lo cual no seremos eficientes en tiempo de producción, costos mano de obra, electricidad y por si fuera poco aumentara el rendimiento de polvillo en conclusión elegir una velocidad correcta es lo ideal, además de tener presente la alimentación, y el diseño de la tolva nos brindara el máximo rendimiento.

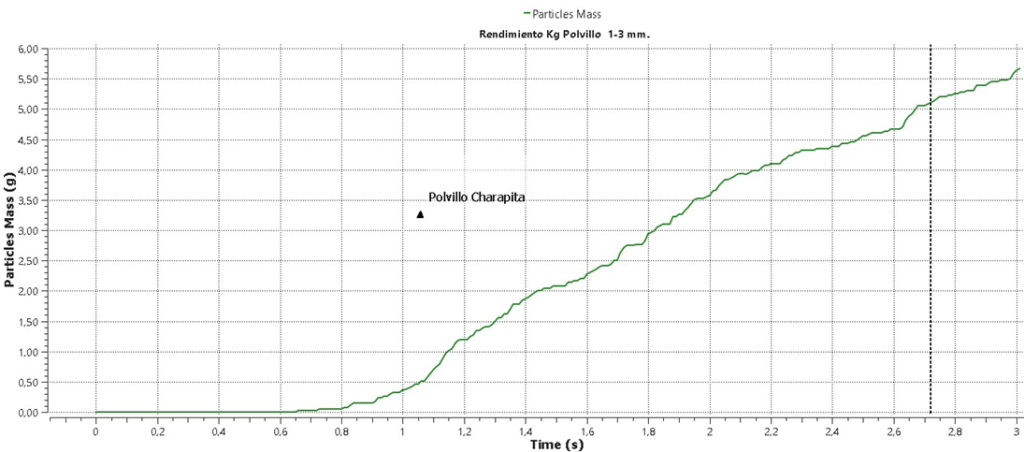

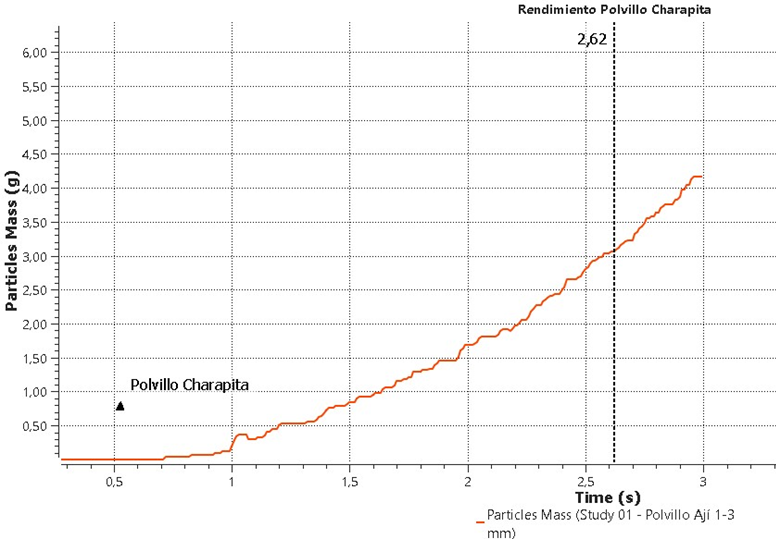

Rendimiento Polvillo Charapita en Molienda Actual 1750 rpm.

El resultado obtenido de polvillo (kg/h), con el molino actual, velocidad y diseño de la tolva es de 55 kg/h, cabe mencionar que el tamaño de hojuela obtenida es menor de lo promedio.

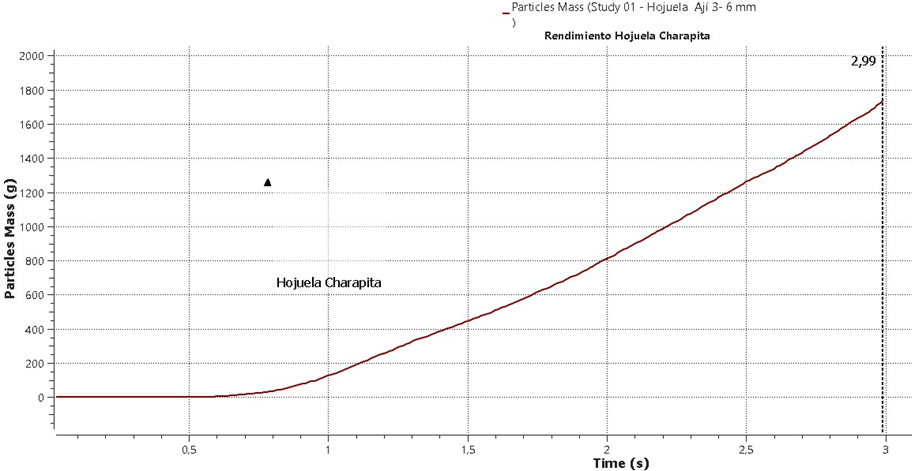

Rendimiento Hojuela Charapita en Molienda Actual 1750 rpm.

Obtuvimos un promedio de 300 kg/hr de hojuela de charapita con un tamaño entre 4 a 5 mm.

Rendimiento Polvillo Charapita en Molienda Simulada 900 rpm.

Logramos obtener un promedio de 5 kg/hr, lo cual es positivo y cumplimos con lo establecido en la ficha técnica.

Rendimiento Hojuela Charapita en Molienda Simulada 900 rpm.

Obtuvimos un promedio de 1 tn/hr de hojuela de charapita con un tamaño entre 4 a 7mm. El rendimiento es igual que el proceso actual con la diferencia de que tenemos mas rendimiento, de hojuela charapita con un tamaño mayor y menos polvillo.

Solución

- Instalar variador de frecuencia, regular la velocidad del rotor de molienda de esta manera se obtiene variación en el tamaño de la hojuela.

- Modificar el tamaño, diseño de la tolva de alimentación, con esto se aumentará la capacidad de molienda, evitando así disminuir atascos y cuellos de botella.

- Registro de tabla de proceso para que el operador pueda calibrar el equipo y ser eficiente.

Beneficios

- Obtención de diferentes tamaños de granulometría de hojuela de ají.

- Aumento de capacidad de molienda en menor tiempo sin afectar el tamaño de la hojuela requerida.

- Evitar atascos en la tolva de ingreso y accidentes por uso de varilla para hacer fluir el material con normalidad.

| Molino Fleaker Actual. Molienda 100 kg. | |

| Variedad grande Polvillo (KG) | 30 KG |

| Variedad grande Hojuela (KG) | 70KG |

| Variedad Pequeña Polvillo (KG) | 40 KG |

| Variedad Pequeña Hojuela (KG) | 60KG |

| Ren (kg/ h) Variedades pequeñas. | 200 kg/hr |

| Tamaño Hojuela | 3-5 mm |

| Ren. Variedades grandes | 140 kg/hr. |

| Propuesta Molino Fleaker con Mejora. | |

| Charapita Polvillo (KG) | 5 |

| Charapita Hojuela (KG) | 95 |

| Velocidad Molino (rpm) | 900 |

| Ren (kg/ h) Variedades pequeñas. | 400 kg/hr |

| Tamaño Hojuela | 4-7 mm |

| Ren. Variedades grandes | 300 kg/h. |

Anexos:

Prueba 1

Velocidad: 1458 rpm.

Alto porcentaje de polvillo.

No cumple ficha técnica.

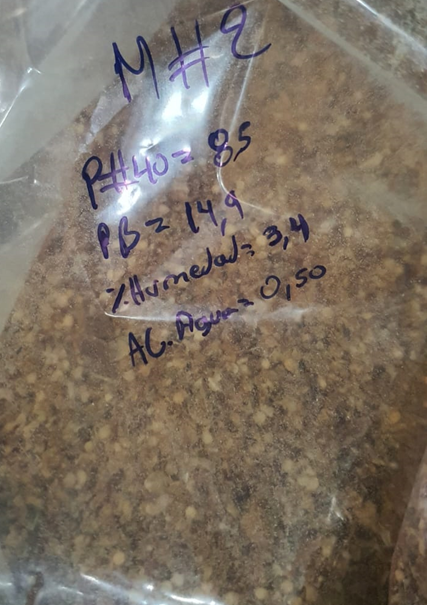

Prueba 2

Velocidad: 1750 rpm. (actual)

Alto porcentaje de polvillo.

No cumple ficha técnica.

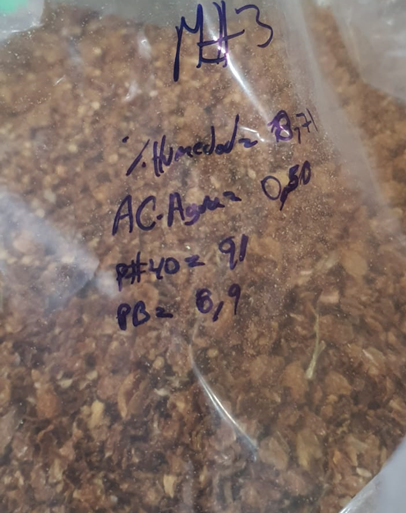

Prueba 3

Velocidad: 950 rpm.

No hay reproceso.

Cumple parámetros ficha técnica.

No responses yet