Este proyecto está encaminado a la mejora del rendimiento de secado, disminuir el consumo de gas, mejorar el tiempo de producción y aumentar la eficiencia de calor interna del equipo garantizando la buena distribución de calor, lo cual será reflejado en beneficios económicos, recursos energéticos y humanos.

Se realizará el levantamiento del diseño mecánico del equipo para proponer mejoras, además se hará un registro inicial de los parámetros de funcionamiento del equipo como son: temperatura, humedad, velocidad de bandas, caudal de aire caliente.

Se tomará datos del porcentaje de agua del ají, al momento de ingreso al secador, y al momento de la salida del equipo, para comparar los resultados al final del proyecto

El secador está conformado por tres bandas que transportan al producto estas se puede variar la velocidad lo cual nos permite poder controlar y regular el proceso de secado del ají. El secador LU está construido de material acero 304 inoxidable grado alimenticio, el equipo cuenta con 5 blower de 5hp los cuales generan un caudal de 5 m3/ s de aire caliente cada uno, distribuidos a lo largo de la máquina, la temperatura de trabajo actual generada por el quemador a gas genera alrededor 125°C. Cuenta además con dos extractores de aire (húmedo) de 3hp cada uno, el equipo cuenta con un sistema de regulación del caudal de aire caliente al ingreso y a la salida del ducto, además se puede realizar recirculación del flujo de aire caliente conectado del ducto de salida directo al tanque distribuidor de aire caliente.

Con esta explicación el departamento de ingeniería se propone a realizar un estudio del equipo para identificar oportunidades de mejora que intervienen en el proceso de deshidratado nos apoyaremos del equipo de planta calidad, producción utilizaremos software que nos permita simular el comportamiento interno del proceso de deshidratado.

- LEVANTAMIENTO DE PARÁMETROS QUE INTERVIENEN EN EL SECADO.

Datos Técnicos Del Equipo LU.

Tabla 1: Características técnicas del secador LU

| EQUIPOS | FRECUENCIA HZ | TIEMPO min |

| MOTORREDUCTOR BANDA 1-3 | 20 | 68 |

| MOTORREDUCTOR BANDA 2 | 12 | 16 |

| Tiempo De Deshidratado X Batch | 1 hora 30 min. | |

Tabla de Producción proceso de Secado de ají.

| Variedad | Ingreso % de agua | Alimentación Kg/hr | Salida % de agua | Kg/hr a la salida | Tiempo total |

| Habanero | 92 | 150 | 20 | 26 | 1 hr. |

| Escorpión | 92 | 150 | 20 | 26 | 1 hr. |

| Jalapeño | 92 | 150 | 20 | 26 | 1 hr. |

| Scotch Bonnet | 92 | 150 | 20 | 26 | 1 hr. |

| CANTIDAD CUCHARAS | PESO (KG) |

| 5 | 4.3 |

| 6 | 5.3 |

| 7 | 6 |

| 8 | 7.3 |

| 9 | 8 |

| 10 | 9 |

| 11 | 9.8 |

| 12 | 10.9 |

Se realizo el registro equivalente de peso de ají fresco por cucharada, esta cantidad de ají es agregada a la banda inclinada por el operador.Se realizo el registro equivalente de peso de ají fresco por cucharada, esta cantidad de ají es agregada a la banda inclinada por el operador.

| Ahorro de Gas, referente a sistema control encendido de extractores LU. | ||||

| T. Ahorro Quemador | T. apagado DÍA | (kg) gas consumido | Costo Día (usd) | Costo Mensual(usd) |

| 1.5 min | 5.2 hr. | 24.09 | 21.68 | 117.08 |

Se muestra el ahorro de gas obtenido por la implementación del sistema automático (tiempo encendido extractores), tenemos menor tiempo de encendido del quemador de 5:30 min (manual) a 4:00 min (automático) a una temperatura de 115 °C.

| t (hr) | m3 (gas) | kg(gas) | Ají seco (Kg) | |

| P. LU. 21-12-2020 | 10 | 16.4 | 35.51 | 79 |

| P. LU. 22-12-2020 | 23 | 240.5 | 521.82 | 206.4 |

| P. LU. 23-12-2020 | 24 | 61.9 | 134.37 | 357.7 |

Nos apoyamos de la información del protocolo de deshidratado del año 2020, ya que el medidor de gas estaba en funcionamiento y los valores de consumo de gas están validados, con estos datos procedemos a realizar los cálculos necesarios.

| Horas Encendido | Temperatura maquina | Mod. Flujo aire | Temperatura ambiente | Ají fresco (kg) | Ají seco (Kg) | |

| semana 45 | 40 | 105 | no | 35 | 6894.9 | 574.8 |

| semana 46 | 36 | 105 | no | 36 | 5300 | 612.2 |

| semana 47 | 68 | 105 | SI | 48 | 9600 | 960.9 |

| semana 48 | 66 | 105 | no | 35 | 7000 | 499.4 |

| semana 49 | 71 | 105 | no | 34 | 7980 | 366.2 |

En esta tabla se muestra los resultados obtenidos, en la semana 46 y 47 procesamos 9,575 kg de ají fresco, y obtuvimos 960.9 kg de ají seco en esta semana se realizó las calibraciones en los ductos de aire caliente del secador LU la temperatura del secador estaba seteada a 105 °C, sin embargo, la temperatura ambiente marco 48 °C lo que afecta a la salud, desempeño de los colaboradores y puede afectar a los equipos electrónicos de las maquinas. La semana 48 regresamos la calibración del flujo de aire caliente como se ha trabajado “siempre”, vemos que para un tiempo similar de secado procesamos 7000 kg de ají fresco y obtuvimos 500 kg de ají seco. Cabe recalcar que en esta semana aumento los kilogramos de retoque a comparación de la semana 47 que tuvimos 86 kg, se aprecia los ahorros y eficiencia del proceso de secado.

| # Semana | Retoque LU (Kg) | Retoque Coches (Kg) | Total (kg) Retoque | |

| 45 | 413 | 652.0 | 1065 | |

| 46 | 914.7 | 264.9 | 1180 | |

| 47 | 1425.1 | 113.6 | 1539 | |

| 48 | 888.2 | 827.9 | 1716 | |

| 49 | 533.2 | 811.7 | 1345 |

- Resultados Secado de Ají, en el Secador LU.

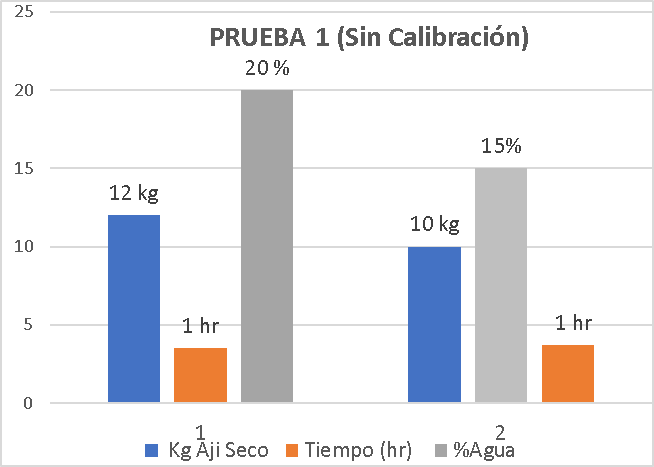

| PRUEBA 1 (Sin Calibración) | ||

| Kg Ají Seco | Tiempo (hr) | %Agua |

| 12 | 1 | 20 |

| 10 | 1 | 15 |

- Habanero Rojo.

- Scotch Bonnet.

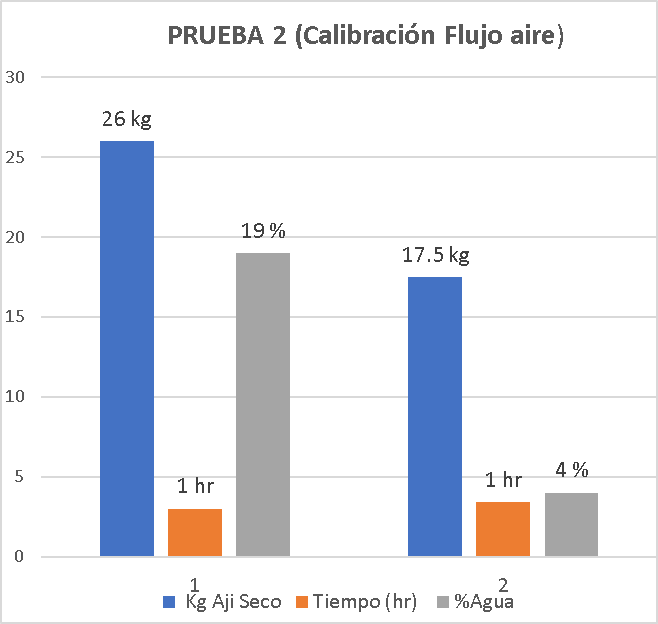

| PRUEBA 2 (Calibración Flujo aire) | ||

| Kg Ají Seco | Tiempo (hr) | %Agua |

| 26 | 1 | 19 |

| 17.5 | 1 | 4 |

- Habanero Rojo

- Scotch Bonnet

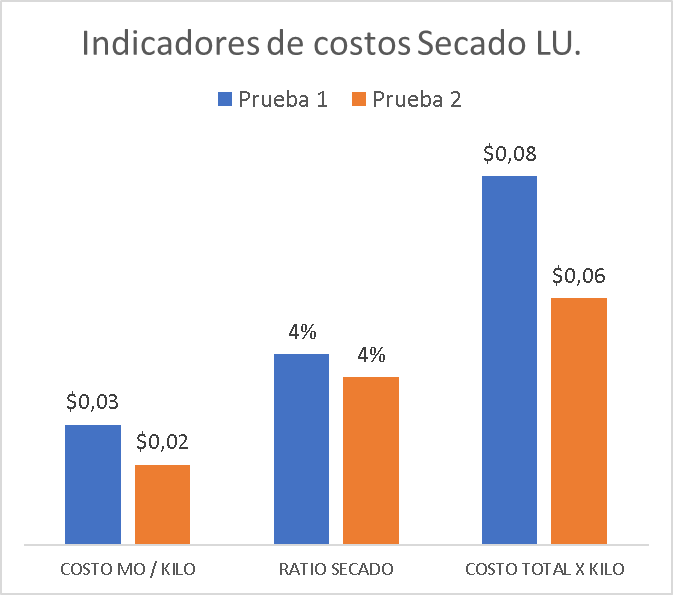

| COSTO MO / KILO | RATIO SECADO | COSTO TOTAL X KILO | |

| Prueba 1 | $0.03 | 4.28% | $0.08 |

| Prueba 2 | $0.02 | 3.77% | $0.06 |

Tabla 12: Indicadores de costos Prueba 1, Prueba 2.

- Descripción de las actividades a realizar en Secador LU.

- Hermetizar paredes de la estructura del secador LU, con aislante térmico (poliuretano).

- Instalación de extractores de aire tipo techo, para mejorar la temperatura del ambiente del área de secos.

- Aprovechamiento de aire caliente de las chimeneas de los equipos (banda china, secador LU, secador de coches) recircular y aprovecharlo nuevamente en el proceso de secado.

Conclusión:

Mediante el uso de las herramientas de simulación como es SolidWorks Flow simulation, podemos obtener resultados medidos similares obtenidos de la simulación comparados con los equipos de instrumentación medidos en el equipo. Para mejorar la eficiencia del proceso de deshidratado en el secador LU de debe realizar las siguientes acciones.

Se puedo evidenciar una reducción en el tiempo de encendido del quemador antes el tiempo era 4: 45 minutos encendido, ahora el tiempo es 3: 20 minutos se puede evidenciar una reducción de 1: 30 aprox que se refleja en consumo de gas cerca de 30 % de ahorro en recurso energético como el gas.

- Graduar la temperatura del quemador a gas a 105 – 115 °C, trabajar con los dámperes de los 5 blower a una regulación de caudal, de aire caliente desde 75 – 100 % de apertura, nos permitirá obtener mayor rendimiento de secado y eficiencia de recursos.

- La regulación (cierre) de los extractores debe ser ajustada a una regulación de 60 a 80 % de cierre, para realizar el proceso de recirculación(aprovechar) el aire caliente de las chimeneas y redirigirlo hacia el distribuidor principal de aire caliente.

- Se recomienda no sobrecargar la alimentación en la banda inclinada, calibrar la velocidad de 12 a 18 Hz, la alimentación estará promedio de 220 a 300 kg/h y las velocidades de las bandas estarán configuradas de la siguiente manera B1 y B3= 20 a 30 Hz y la banda 2 = 12 a 18 Hz.

- Aprovechar el calor residual de las chimeneas para, recircularlo nuevamente al ingreso del equipo, o transformarlo en aire frio para conservación de alimentos.

No responses yet